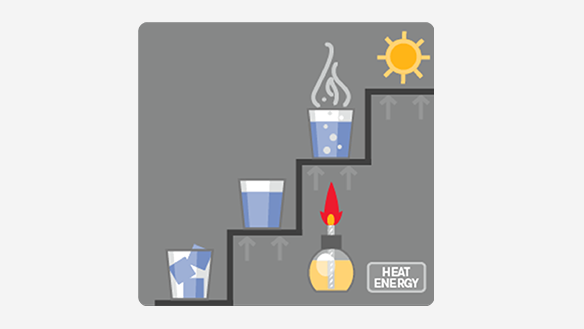

El plasma es el cuarto estado de la materia. Normalmente pensamos en tres estados de la materia: sólido, líquido y gaseoso. Para un elemento común, el agua, estos tres estados son hielo, agua y vapor.

La diferencia entre estos estados son sus niveles de energía relativos. Cuando agrega energía en forma de calor al hielo, el hielo se derrite y forma agua; si agrega más energía, el agua se vaporiza y se convierte en vapor. Si agregara considerablemente más energía al vapor, calentándolo a aproximadamente 11,700 ° C, el vapor se descompondría en varios gases componentes y se volvería conductor eléctrico o ionizado. Este gas ionizado de alta energía se llama plasma.

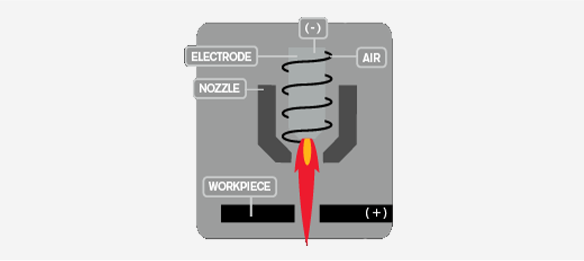

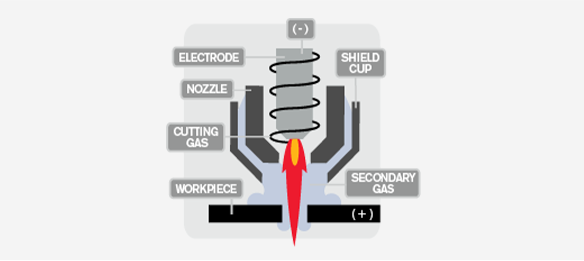

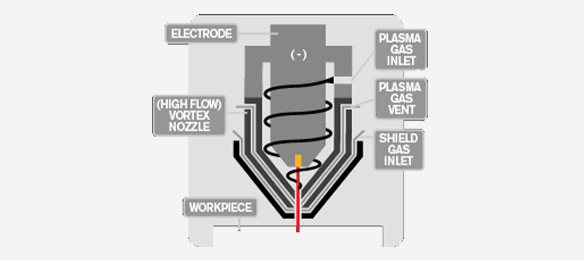

Un sistema de corte por plasma utiliza una corriente de plasma para transferir energía a un material de trabajo conductor. La corriente de plasma generalmente se forma forzando un gas como nitrógeno, oxígeno, argón, o incluso aire, a través de una boquilla estrecha. Una corriente eléctrica producida por una fuente de alimentación externa agrega suficiente energía al flujo de gas para ionizarlo, convirtiéndolo en un arco de plasma con temperaturas cercanas a los 40 000 °F. El arco de plasma corta la pieza de trabajo derritiéndola y expulsando el metal fundido.