Sugerencias para la soldadura de aluminio GMAW (MIG)

El grosor del material que se puede soldar con el proceso Mig en aluminio es de 14 Ga. y más pesado. (El peso depende de la capacidad de salida de la soldadora que se utilice). Para soldar aluminio MIG más delgado que 14 Ga. (0,074"), puede ser necesario un equipo de soldadura MIG pulsado especializado o TIG CA.- La eliminación de lubricantes del aluminio el material base puede ser necesario.

Esto se hace mejor con solventes. Consulte con su distribuidor local de Miller Welding para obtener su recomendación.

La eliminación de óxido debe realizarse después del desengrasado. Esto debe hacerse con un cepillo de alambre inoxidable. Esto se puede hacer con un cepillo de alambre manual o con un cepillo de alambre de taza. Si se utiliza un cepillo de alambre eléctrico, mantenga bajas las RPM y las presiones para reducir el manchado de la superficie del material, lo que podría atrapar óxidos e impurezas debajo de la superficie. Siempre use un cepillo de alambre que se use solo en aluminio, para evitar contaminar el material base.

Comuníquese con su distribuidor local de soldadura o representante de metal de aporte de aluminio para obtener recomendaciones sobre aleaciones de alambre que se ajusten a su aplicación. Conozca la aleación de su aluminio base y a qué condiciones se verá sometida la pieza terminada. Los 2 alambres de relleno de aluminio más fácilmente disponibles son ER4043 y ER5356.

Técnicas de soldadura

Enganche el carretel al perno positivo de la fuente de alimentación.

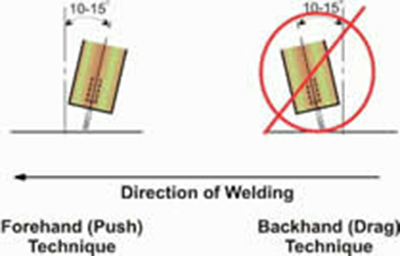

Para la soldadura MIG de aluminio, debe usar un ángulo de recorrido de empuje de 10 a 15 grados (la punta y la boquilla apuntan en la dirección del recorrido). (Ver Figura 1)

Figura 1: Técnicas de armas

Tirar o usar un ángulo de arrastre producirá soldaduras porosas y sucias debido a la falta de cobertura de gas.

La transferencia por pulverización es el modo deseado de transferencia de metal para soldar aluminio. La transferencia por rociado es una transferencia muy suave de gotitas de metal fundido desde el extremo del electrodo hasta el baño derretido. Las gotas que cruzan el arco tienen un diámetro más pequeño que el electrodo. No hay cortocircuito en la transferencia por pulverización. Con la transferencia por aspersión, la tasa de deposición y la eficiencia son relativamente altas. El arco es muy suave, estable y rígido y el cordón de soldadura tiene una apariencia agradable y un buen lavado en los lados. En la transferencia por rociado se involucra una gran cantidad de calor que crea un gran baño de soldadura con buena penetración que puede ser difícil de controlar y no se puede usar en materiales más delgados que 14 Ga. Esta transferencia producirá un sonido de silbido y no salpicará.

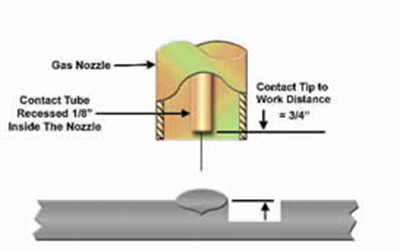

La transferencia de arco corto en aluminio produce una acción de limpieza deficiente, unión deficiente en los bordes de la soldadura y grandes cantidades de salpicaduras y humo. Mantenga una distancia entre la punta y el trabajo y haga que la punta de contacto quede empotrada aproximadamente 1/8" dentro de la soldadura. boquilla si es posible (Ver Figura 2)

Figura 2: Área de pistola y soldadura

El calor reflectante y el charco de soldadura que está presente cuando se suelda aluminio MIG está muy caliente. Sostener la punta más cerca que esto podría ocasionar que el cable se queme en la punta de contacto y otros problemas de alimentación.

El gas de protección más común para la soldadura MIG de aluminio es 100 % argón. Son aceptables caudales de 20 a 30 CFH (pies cúbicos por hora). Las mezclas de C25 o argón CO 2 no son aceptables.

Evite cordones de tejido grandes sobre aluminio. Si se necesitan soldaduras de filete más grandes, los cordones rectos de varias pasadas brindarán una mejor apariencia y tendrán menos posibilidades de lapeado en frío, quemado y otros defectos de soldadura.

Será necesario aumentar la velocidad de desplazamiento de la antorcha a medida que el material base se calienta durante la soldadura.

El nivel de habilidad del operador, los tipos de unión, el ajuste y las posiciones, así como la fuente de alimentación de soldadura, tendrán una gran influencia en la soldabilidad del aluminio y su éxito.

Problemas comunes/Solución de problemas

Quemado (fusión) causado por el sobrecalentamiento del material base

1. Aumente la velocidad de desplazamiento. Haga soldaduras más cortas.

2. Muévete por partes, repartiendo el calor.

3. Use material más grueso o cambie el diseño de la junta o el proceso de soldadura a TIG CA.

4. Eliminar/Reducir brechas

soldaduras sucias

1. Utilice el ángulo de empuje en lugar de la técnica de arrastre.

2. Aumente el voltaje para entrar en la transferencia de pulverización.

3. Use técnicas adecuadas de limpieza de metales base (Cepillo de acero inoxidable).

4. Verifique que el gas de protección y el tipo de aleación de alambre sean los adecuados.

No se puede configurar correctamente la máquina

1. Verifique que la cubierta interior de las soldadoras tenga un buen ajuste inicial y ajústelas según sus necesidades.

2. Ordene la Calculadora MIG Parte # 086446 para una buena configuración inicial.

El alambre vuelve a quemarse hasta la punta de contacto durante o al final de la soldadura

1. Mantenga una distancia entre propinas y trabajo.

2. Verifique que el tamaño de la punta de contacto, los rodillos impulsores y el revestimiento de la pistola coincidan con el diámetro del alambre que está utilizando.

Cablee los 'nidos de pájaros' (apilados) frente a la guía de entrada de la pistola

1. Revise y ajuste la tensión del rodillo impulsor.

2. Verifique que los rodillos impulsores coincidan con el diámetro del alambre

3. Reemplace la punta de contacto si está sucia

4. Verifique el ajuste de presión en el cubo de la pistola de carrete de aluminio.